¿Qué es el manejo de materiales?

También llamado “Transporte Interno”, el movimiento de materiales se refiere al movimiento de productos dentro de un área pequeña.

Dentro de una fábrica, por ejemplo, esto significa todo el movimiento para reponer la materia prima en la línea de producción y transportarla a diferentes sectores o almacenes. Este movimiento no solo debía tener en cuenta el espacio y el tiempo en el que se movían los productos, sino también el aspecto humano.

Después de todo, por más automatizada que sea la operación, siempre habrá alguien para comandar el movimiento de los materiales. En una visión óptima, lo ideal es que todo el movimiento del producto se realice de manera segura, con bajo costo, con precisión y sin dañar el material. Para lograr este escenario existen estrategias, técnicas y herramientas específicas.

Beneficios de optimizar el manejo de materiales

– Reducción de costo

Cuando se utilizan equipos mecánicos para el manejo de materiales, se reducen los costos de mano de obra. Además, una buena logística interna también reduce la pérdida de materiales y el número de accidentes.

– Mayor Capacidad Productiva:

Las buenas prácticas en el manejo de materiales generan mayor rapidez en todo el ciclo productivo, lo que permitirá incrementar la capacidad productiva. Repensar la distribución industrial aprovechando todo el espacio disponible también ayuda en este sentido.

– Mejores condiciones de trabajo

Optimizar las rutas de los montacargas, por ejemplo, garantizará más seguridad y menos “esfuerzo” para el trabajador, creando mejores condiciones de trabajo.

– Mejor Distribución:

La reorganización del layout industrial mejorará la distribución de equipos, productos y personas en la operación. Esto creará un ambiente de trabajo mucho más productivo y agradable.

Principios de manejo de materiales

planificación

El movimiento de materiales debe ser el resultado de un plan estudiado y muy bien estructurado. Las necesidades, objetivos y métodos deben definirse antes de cualquier paso.

Un equipo de proveedores, consultores y gerentes, que necesitan conocer muy bien el funcionamiento de la empresa y los objetivos estratégicos, debe desarrollar una buena planificación.

Estandarización

Los métodos y equipos empleados deben tener la menor variedad posible. Esto ayuda a crear, de hecho, un proceso organizado para aumentar la eficiencia empresarial.

La estandarización también se aplica a las cargas, ya que la forma en que todos los equipos disponibles pueden cumplir con la carga especificada.

Es importante no sacrificar la flexibilidad en favor de la estandarización. En otras palabras, es necesario equilibrar estos dos puntos. Por ejemplo, la estandarización no puede obstaculizar el acceso a las alturas y el tráfico dentro de la instalación

Unificación

Unificar una carga significa agruparla durante un período para facilitar el almacenamiento y el movimiento, utilizando palets o contenedores, por ejemplo.

El manejo de cargas unitarizadas facilita el trabajo del operador, ya que requiere menos esfuerzo y mano de obra.

Tiempo de trabajo y de inactividad

Los tiempos y los movimientos deben ser medidos y estudiados. La misión es reducir al máximo el tiempo de ejecución de cada tarea, con el fin de obtener el máximo rendimiento de las máquinas, aumentar la producción y, en consecuencia, la rentabilidad del proceso.

Por lo tanto, todo el tiempo de inactividad debe ser eliminado. El equipo sin usar o un operador que necesita esperar para realizar una tarea son ejemplos de desperdicio.

Seguridad ergonómica

La ergonomía es la ciencia que estudia la adaptación de las condiciones de trabajo a las actividades del hombre. Por lo tanto, es necesario reconocer y respetar las limitaciones humanas al diseñar los movimientos dentro de la fábrica.

El equipo debe ayudar a eliminar los movimientos repetitivos y provocar un trabajo excesivo a los operadores. Además, la seguridad de los trabajadores debe estar en la agenda.

Uso del espacio

Este es el principio básico para un buen sistema de manejo y almacenamiento de materiales.

El objetivo es alcanzar el máximo nivel de densidad de almacenamiento, pero es importante pensar en cuestiones como la accesibilidad y la facilidad para encontrar y seleccionar elementos. Las ocupaciones verticales, posibles gracias a las carretillas elevadoras, son excelentes para aprovechar al máximo el área, conveniente y organizar el flujo del lugar

Integración

Es extremadamente importante que todas las áreas estén involucradas e integradas en el proceso de manejo de materiales. Por lo tanto, la operación de recepción, almacenamiento, producción, inspección, embalaje, envío y transporte debe comprenderse profundamente.

Si se es capaz de aplicar una logística integrada, los equipos y mano de obra que no se utilizan en un sector en particular se pueden reubicar en otro, optimizando el proceso en su conjunto.

Automation

A través de la tecnología se pueden automatizar o al menos mecanizar varios procesos relacionados con el manejo de materiales. El objetivo principal es agilizar la operación, aumentar la eficiencia y reducir costos.

Para comprender cuáles son los puntos críticos que pueden ser soportados por la tecnología, es importante analizar los procesos preexistentes e identificar dónde están los mayores cuellos de botella. Luego, verifique si es posible automatizar algún proceso para eliminar estos cuellos de botella.

Ambiente

El consumo de energía, la generación de residuos y el impacto en el medio ambiente deben tenerse en cuenta al diseñar el manejo de materiales. Siempre que sea posible, los contenedores y paletas deben reutilizarse o reciclarse después de su disponibilidad.

Los productos considerados “peligrosos”, a su vez, necesitan una atención especial para protegerlos contra fugas y otros riesgos.

ciclo vital

Para comprender cómo optimizar los procesos, es importante analizar el costo del ciclo de vida del manejo de materiales. Esto significa todos los gastos entre la primera cantidad gastada para seleccionar un método de movimiento hasta el reemplazo total del método, las piezas o el equipo.

Es importante incluir aquí también los gastos con mantenimiento predictivo y los costos generales con mantenimiento y reemplazo de partes

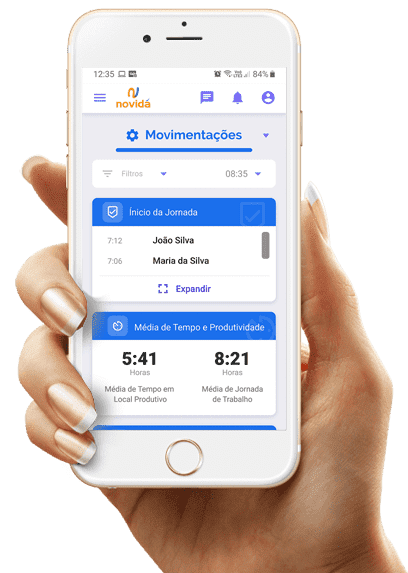

Tecnología en logística interna

La tecnología es una parte esencial para optimizar el transporte dentro de la fábrica. Para empezar, el uso de los más modernos equipos, como montacargas y carros, aportará agilidad y seguridad a la operación. El software WMS (Warehouse Management System) ayuda en toda la cadena logística, lo que permite un mayor control sobre el almacenamiento y la gestión de inventarios. Finalmente, es posible utilizar sistemas RTLS (en forma de balizas o RFID, por ejemplo) para mapear el movimiento de sus productos y equipos dentro de la fábrica. Esto ayuda a aprovechar mejor el espacio, reubicar equipos o equipos y optimizar rutas.